Superkjøp for vibrerende Grizzly-mater av høy kvalitet

I løpet av de siste årene har selskapet vårt absorbert og fordøyd avansert teknologi både hjemme og i utlandet. Samtidig har selskapet et team av eksperter som er dedikert til utvikling av superinnkjøp for vibrerende Grizzly Feeder-maskiner av høy kvalitet til gruvedrift. Hvis du er interessert i noen av våre produkter og løsninger, er du velkommen til å kontakte oss for ytterligere informasjon. Vi håper å samarbeide med flere gode venner fra hele verden.

I løpet av de siste årene har selskapet vårt absorbert og fordøyd avansert teknologi både hjemme og i utlandet. Samtidig har selskapet et team av eksperter som er dedikert til utvikling avChina Grizzly Feeder Vibrerende og automatisk vibratorVi har et dedikert og aggressivt salgsteam og mange filialer som betjener kundene våre. Vi ser etter langsiktige forretningspartnerskap og forsikrer leverandørene våre om at de definitivt vil dra nytte av dette både på kort og lang sikt.

Introduksjon

Surface Feeder er utviklet for å møte brukerens behov for mobil materialmottak og lekkasjesikring. Utstyret kan nå en kapasitet på opptil 1500 t/t, maks. båndbredde 2400 mm og maks. båndlengde 50 m. Avhengig av ulike materialer er maks. oppoverhelling 23°.

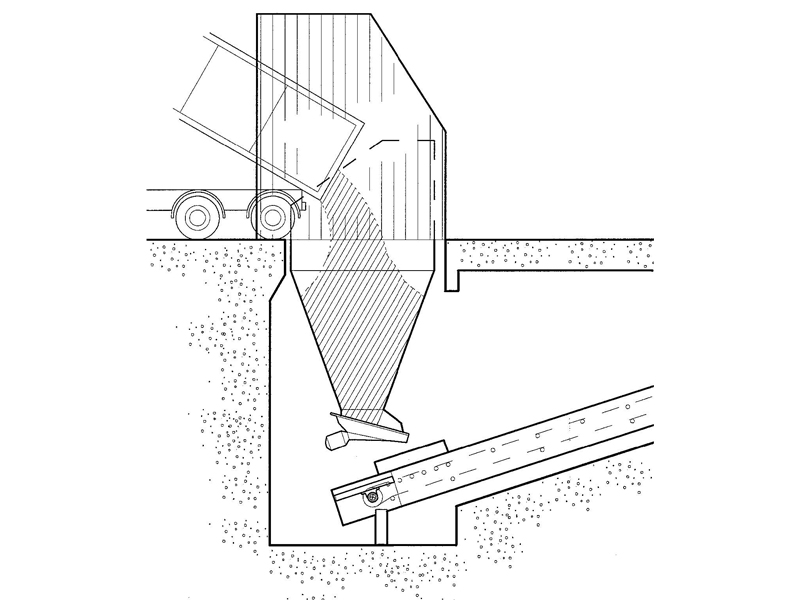

I tradisjonell lossemodus losses dumperen inn i mateinnretningen gjennom den underjordiske trakten, overføres deretter til det underjordiske beltet og transporteres deretter til prosesseringsområdet. Sammenlignet med den tradisjonelle lossemetoden har den egenskapene ingen grop, ingen underjordisk trakt, ingen høye anleggskostnader, fleksibel plassering, integrert helmaskin og så videre.

Fra et funksjonelt synspunkt kan utstyret deles inn i en parallell matingsseksjon og en oppadgående matingsseksjon (i henhold til den faktiske situasjonen kan den oppadgående matingsseksjonen også arrangeres parallelt).

Struktur

Utstyret består av drivanordning, spindelanordning, strammeakselanordning, kjettingplateanordning (inkludert kjettingplate og bånd), kjetting, ramme, baffelplate (forseglet kupé), lekkasjesikker enhet, etc.

Uavhengige matere er vanligvis utstyrt med direkte motordrift for å samarbeide med parallelle eller ortogonale akselreduksjonsgir montert på den forlengede akselen til hodet. I spesielle applikasjoner kan tandemreduksjonsgir eller hydrauliske drivverk brukes.

Drift

Materialtilting fra dumperen til den spesifikke operasjonen for platemateren er delt inn i tre trinn.

1. Først skråstilles materialet fra tippbilen til platemateren som kjører fremover til båndtransportøren. Når båndtransportøren er i drift, vippes materialene helt ned fra tipperen.

2. Etter at materialene er helt vippet, kjører dumperen, materialene overføres til det nedstrøms transportsystemet, og innløpet er tomt.

3. Etter at den første tippbilen har kjørt, er den andre på plass. I løpet av denne perioden har platemateren transportert materialene nedstrøms, og innløpet kan ta imot de nye materialene.

4. Slik operasjon, syklus og gjenta.

Produktkategorier

-

Telefon

-

E-post

-

WhatsApp

-

Topp